Von zwei auf vier Linien

Die Bremer saturn petcare GmbH expandiert in den USA – mit Palettierern aus Deutschland

Der Markt für Tierernährung ist attraktiv, gerade bei Nassfutter für Hunde und Katzen. Sichtbares Zeichen: Die Bremer saturn petcare GmbH hat ihre Produktionslinien in Amerika von zwei auf vier schlicht verdoppelt. Mitgenommen wurde aus Deutschland das Palettiersystem. Leistung, Flexibilität und die sehr guten Praxiserfahrungen spielten dabei entscheidende Rollen.

Das globale Segment Heimtiernahrung hat in den letzten Jahren ein deutliches Wachstum verzeichnet. Der Umsatz soll sich laut den Marktforschen von statista im Jahr 2024 auf zirka 140 Milliarden Euro belaufen. Sie erwarten sogar, dass der Markt bis 2028 jährlich um mehr als fünf Prozent wachsen wird.

Treiber dieses Trends seien unter anderem der demografische Wandel, die Zunahme der Zahl der Einpersonenhaushalte und der deutliche Anstieg des verfügbaren Einkommens. Die „Vermenschlichung von Haustieren" wird als weiterer Faktor genannt. So sind hochwertige Rohstoffe, natürliche Zutaten und „Superfoods“ derzeit auch bei der Tierernährung sehr gefragt. Nicht zuletzt ist die Zahl an Haustieren während der COVID-19-Pandemie ganz einfach gestiegen.

Der Auftrag umfasste die notwendigen Transporteure inklusive Spiralförderer, die Integration der beiden Palettierer, die Automatisierung und Klärung der Schnittstellen sowie die Inbetriebnahme inklusives Bedienerschulung.

Der Auftrag umfasste die notwendigen Transporteure inklusive Spiralförderer, die Integration der beiden Palettierer, die Automatisierung und Klärung der Schnittstellen sowie die Inbetriebnahme inklusives Bedienerschulung.

Seit 2021 nahezu baugleiche Anlage in Bremen im Einsatz

Ein in diesem Bereich international überaus erfolgreich agierendes Unternehmen ist die zur Heristo-Gruppe gehöhrende saturn petcare GmbH. Deren Betriebsstätte am Stammsitz Bremen wurde 1991 errichtet. Hier wird seitdem auf hochmodernen Produktionslinien Nassfutter für Hunde und Katzen für den Einzelhandel hergestellt. Kunden sind überwiegend Lebensmittelketten, die die saturn-Produkte als Eigenmarken vertreiben. Der Herstellungsbetrieb ist IFS -zertifiziert und erfüllt damit höchste Ansprüche in Bezug auf Qualität und Produktsicherheit. Mit dokumentiertem Erfolg: Die Stiftung Warentest nahm beispielsweise im Jahre 2020 Katzenfutter unter die Lupe. Ergebnis: Sechs der besten acht Produkte kamen aus dem Hause saturn petcare, 2024 sogar 4 von 5.

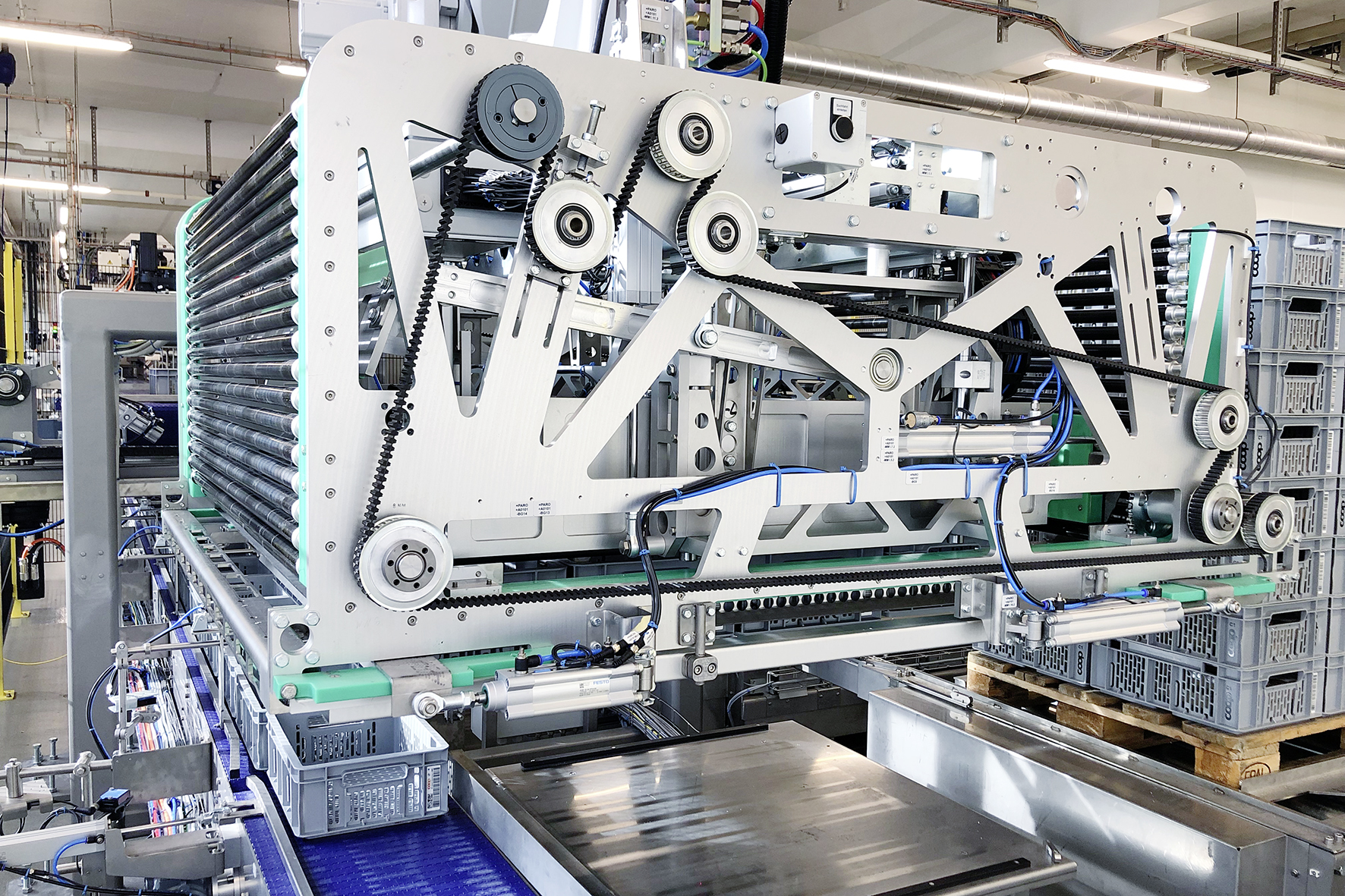

Neben Deutschland verfügt saturn petcare über Produktionsstandorte in den Niederlanden und seit 2021 auch in den USA, dem zurzeit wohl umsatzstärksten weltweiten Markt. Im Rahmen dieser Expansion wurde am Standort Terre Haute im Bundesstaat Indiana eine hochmoderne Produktionsstätte für Nassfutter verwirklicht, die im Jahre 2023 von zwei auf vier Produktionslinien erweitert wurde. Geplant war, die Anlagen dabei eins zu eins zu spiegeln. Das wurde auch umgesetzt - bis auf die beiden Palettierer. Harald Knaup, Projektleiter bei saturn petcare in Bremen, blickt zurück: „Grund für diese Entscheidung war das Konzept der Palettierung, der Aufbau, die zusätzlichen Add-ons wie Condition Monitoring, Lagenbildgenerator oder der Wartungsmanager, das attraktive Preis- Leistungsverhältnis und nicht zuletzt die guten Erfahrungen, die wir mit der nahezu baugleichen Anlage seit 2021 hier in Bremen gemacht haben.“ Ein weiteres Plus war laut Knaup der Zwischenlageneinleger, der mit neuem Material bestückt werden kann, ohne dass der Palettierer stillsteht.

Die Palettierer arbeiten nach dem Prinzip „hebende Palette.“ Sie sind in der Lage, sehr hohe Lasten zu verarbeiten und erreichen eine Leistung von bis zu 280 Lagen pro Stunde.

Die Palettierer arbeiten nach dem Prinzip „hebende Palette.“ Sie sind in der Lage, sehr hohe Lasten zu verarbeiten und erreichen eine Leistung von bis zu 280 Lagen pro Stunde.

Zur Umstellung genügt ein „Knopfdruck“

Sowohl der Palettierer in Bremen als auch die beiden in den USA arbeiten nach dem Prinzip „hebende Palette.“ Sie sind in der Lage, sehr hohe Lasten zu verarbeiten und erreichen eine Leistung von bis zu 280 Lagen pro Stunde. Aufgrund des weitgehenden Einsatzes von Servomotoren und damit des Verzichts auf Pneumatik palettieren die Maschinen sehr energieeffizient. Durch den „Layer pattern generator“ sind sie zudem sehr variabel. Hier werden die gewünschten Lagenbilder hinterlegt. Zur Umstellung genügt dann ein „Knopfdruck.“ Darüber hinaus unterstütz das Tool bei der Optimierung oder Entwicklung eines Lagenbildes.

Verständlicherweise gab es im Vergleich Bremen zu USA einige länderspezifische Änderungen. Beispielsweise mussten die US-Standards nachgewiesen sowie die Bediensprache und das Palettenformat angepasst werden. Auch die Stromversorgung ist in den USA mit 120 Volt eine andere. Dazu wurde in Deutschland ein entsprechender Trafo installiert, um die Elektrik und die Steuerung im Vorfeld testen zu können. Stichwort Steuerung: „Ungewöhnlich für Amerika ist, dass wir die Siemenssteuerung S7 eingesetzt haben. Das wurde anfänglich noch diskutiert. Jetzt sind sie aber äußerst zufrieden“, fasst Knaup zusammen.

Insgesamt acht 40-Fuß-Container verschifft

Ein Faktor war auch der physische Transport: Die Anlage wurde dazu in möglichst große Teile zerlegt und in acht 40-Fuß-Containern verstaut. Der letzte davon trat am 22.08.2023 per Schiff seine Reise nach New York an. Von dort ging es auf Schwerlastern über mehr als 1.000 km weiter nach Terre Haute, wo die Montage am 16.09.2023 startete. Geleitet wurde die Baustelle von einem Supervisor Mechanisch, einem Supervisor Elektrisch und einem Inbetriebnehmer. Unterstützt wurden diese durch fünf Mechaniker und drei Elektriker von saturn petcare. Zukünftig wird die Anlage von der US-Firma Standard-Knapp und via Internet von Deutschland aus betreut werden. „Ein deutliches Signal für die internationale Kompetenz und Expertise der EOL-Gruppe“, stellt Knaup heraus.

Moderne Kommunikation als wichtiges Werkzeug

Konkret umfasste der Auftrag die notwendigen Transporteure inklusive Spiralförderer, die Integration der beiden Palettierer, die Automatisierung und Klärung der Schnittstellen sowie die Inbetriebnahme inklusives Bedienerschulung. Dieses Gesamtpaket wurde schlüsselfertig abgewickelt. Wichtige Werkzeuge bei dieser transatlantischen Zusammenarbeit waren die modernen Kommunikationsmöglichkeiten sowie das Baustellenmanagement mit LOP 4.0.

LOP 4.0 ist ein cloudbasiertes System, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Des Weiteren ist LOP 4.0 eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit.

Maximal flexibel: Die Palettierer fahren entweder zwei Produkte parallel oder jeder dasselbe Produkt oder aber nur einer der beiden ist im Betrieb.

Maximal flexibel: Die Palettierer fahren entweder zwei Produkte parallel oder jeder dasselbe Produkt oder aber nur einer der beiden ist im Betrieb.

„Ein durch und durch harmonisches und zielgerichtetes Miteinander“

Die erfolgreiche Abnahme folgte am 31.10.2023. „Es war ein durch und durch harmonisches und zielgerichtetes Miteinander“, resümiert saturn petcare. Die beiden Palettierer übernehmen seither im Produktionsalltag jeweils zwei Kartonformate von vorgelagerten Abfüll- und Verpackungsanlagen, in denen unterschiedliche Sorten Tierfutter verpackt sind. Im Zulaufbereich der Palettierer werden die eintreffenden Kartons entsprechend der gewünschten Lagenformation gedreht und positioniert. Dadurch entstehen vom Kunden individuell anpassbare Lagenbilder. Die im Palettierer gestapelten Paletten gelangen dann über den Palettentransport zur Abgabestelle und werden von dort ins Lager gefördert. Die Paletten wiederum werden über ein Magazin automatisch zugeführt. Die zwei Palettierer fahren dabei beide Produkte parallel oder dasselbe Produkt oder aber nur einer der beiden ist im Betrieb. Sie sind also nicht nur leistungsstark und zuverlässig, sondern auch sehr flexibel einsetzbar. Und das sind angesichts der prognostizierten Wachstumszenarien wirklich beruhigende Aussichten.

Lesen Sie hier die Reportage im Online-PDF.

Kompakt, flexibel, leistungsstark

Die Emmi AG, Schweiz, investiert in hochmoderne Pack- und Palettierlösung für Tiefziehschalen

Raclette hat verständlicherweise eine deutliche saisonale Spitze. Aber die Nachfrage ist auch außerhalb der kalten Jahreszeit stabil. So stabil, dass der Schweizer Emmi-Konzern im letzten Jahr in eine hochmoderne Raclette-Schnittkäseanlage investiert hat. Zentrale Bausteine dabei sind ein Kombipacker für Wrap-Around und Kunststoffkästen sowie ein multifunktionaler Roboter-Palettierer.

Schweiz, Molkerei, Emmi – das ist wie mit den Eulen und Athen. Emmi ist mit deutlichem Abstand auf die Mitbewerber der größte Milchverarbeiter der Schweiz mit internationaler Präsenz. Die Emmi-Gruppe erzielte 2023 mit 4,232 Milliarden Franken einen um 0,3 Prozent leicht höheren Umsatz als im bisherigen Rekordjahr 2022. Das organische Wachstum belief sich auf 3,5 Prozent. Vor allem die strategisch wichtigen Märkte wie die USA, Brasilien und Chile sowie die Schweiz sind dabei überproportional erfolgreich.

Der Sammelpacker setzt die Tiefziehschalen in Wrap-Around-Kartons (links) und in zwei Kunststoff-Mehrweggebinde (rechts) ein.

Der Sammelpacker setzt die Tiefziehschalen in Wrap-Around-Kartons (links) und in zwei Kunststoff-Mehrweggebinde (rechts) ein.

Auch bei Cheese-Burgern sehr bliebt

Einen nicht unerheblichen Beitrag dazu leistet das Segment Käse, darunter der berühmte Raclette-Käse. Aber ist Raclette nicht gleichbedeutend mit Kälte, Schnee und Weihnachten? Mitnichten, wie Martin Küttel, der zuständige Wertstrommanger bei Emmi, erklärt: „Sicherlich ist in den kalten Monaten die Nachfrage um etwa den Faktor drei höher. Aber Raclette wird auch sonst stabil nachgefragt. Der Käse wird beispielsweise sehr gerne bei Cheese-Burgern verarbeitet.“ Emmi entschloss sich daher, zwei bestehende Raclette-Schneidelinien aufzugeben und am Standort Emmen eine komplett neue zu erreichten. Mit klar definierten Investitionszielen. „Wir wollten ersten eine deutlich höhere Leistung. Zweitens ging es uns um die Automatisierung. Das war vorher nur bei der Kartonage gegeben. Die für die Schweiz typischen Mehrweggebinde verarbeiteten wir wie die gesamte Palettierung händisch“, fasst Küttel zusammen.

Wrap-Around als attraktive Alternative

Für die im Jahr 2023 umgesetzte Lösung sprachen dann wiederum drei entscheidende Gründe, wie Küttel herausstellt: „Eigentlich wollten wir wieder einen zweiteiligen Karton. Dann bekamen wir aber die Möglichkeit des Wrap-Arounds, was uns Kosten einspart.“ Der zweite Hauptgrund war laut Küttel, dass Emmi jetzt sowohl den Karton als auch das Mehrweggebinde auf nur einer Maschine verarbeiten kann. „Alle anderen Anbieter hätten dafür zwei Maschinen gebraucht, was unter anderem natürlich mehr Platz benötigt hätte.“ Drittens: „Unser jetziger Palettierer erledigt alle seine Aufgaben mit nur einem einzigen Greiferkopf. Andere Anbieter hätten dazu ebenfalls die doppelte Anzahl gebraucht“, erklärt Küttel.

Neukonstruktion aus bewährten Modulen

Konkret geordert wurden ein ModuLine-Sammelpacker für Tiefziehschalen in Wrap-Around-Kartons und zwei Kunststoff-Mehrweggebinde. Dieser Packer ist eine Neuentwicklung aus bestehenden und bewährten Maschinen-Modulen - und zurzeit noch ein Unikat. Hinzu kamen ein Roboter-Palettierer und -Depalettierer für Mehrweggebinde, Wrap-Around-Kartons sowie die Zwischeneinlagen, die notwendige Fördertechnik für Mehrweggebinde, Wrap-Around und Paletten sowie ein Drehteller-Wickler und ein Palettenetikettierer. Das Gesamtpaket wurde schlüsselfertig abgewickelt.

Alle Palettier- und Depalettieraufgaben werden inklusive der Applikation der Zwischenlagen von lediglich einem Greiferkopf ausgeführt.

Alle Palettier- und Depalettieraufgaben werden inklusive der Applikation der Zwischenlagen von lediglich einem Greiferkopf ausgeführt.

Die Pack- und Palettiereinheit wurde im Dezember 2023 erfolgreich abgenommen. Sie bewährt sich seither im täglichen Praxiseinsatz mit den folgenden Prozessen: Die ausgerichteten Tiefziehschalen werden mit der kurzen Seite führend und dem Dekor oben 1-bahnig vom kundenseitigen Förderband übernommen und in eine Kavität gefördert und gestapelt. Sechs Kavitäten sind an einer im Viereck angeordneten Zellenkette mit Zweizug mittels Schnellverschluss befestigt. Nach Befüllung der Kavitäten werden diese zum 2-Achs-Portal getaktet und angehoben. Das 2-Achs-Portal hebt mittels Greifer den Stapel aus und legt diesen, je nach Programmvorwahl, in das aus dem flachen Zuschnitt vorgefaltete Tray oder in eins der beiden Mehrweggebinde ab. Wichtig dabei ist, dass sich die Verpackungsparameter Länge und Breite nicht ändern.

Grammatur definiert Verpackungshöhe

Variabel ist dagegen aufgrund der gewünschten Grammatur die Höhe der Verpackung. Küttel verdeutlicht: „Der Verpackungstyp Schale ist ein sehr volatiler Markt. Da gab es schon im Laufe der Projektabwicklung neue nachgefragte Grammaturen.“ Das bedeutete einen erheblichen Programmieraufwand, um auch mit Blick auf die Zukunft die notwendige Flexibilität beim Packer sichern zu können. Mit Erfolg: „Die erforderliche Anpassung können wir jetzt hier bei uns direkt an der Maschine ausführen“, so Küttel.

Im Anschluss werden die Trays mit Heißleim um das Produkt verklebt und dann quer ausgeschleust. Die befüllten Mehrweggebinde gelangen über die Fördertechnik ebenfalls in Richtung Palettierung. In allen Bereichen wurde durchgängig zum Beispiel durch ein geschlossenes Servo-Antriebssystem im Achs-Verbund oder das Absenken der Temperatur des Leimgeräts bei Nichtnutzung auf höchstmögliche Energieeffizienz geachtet.

Die Wrap-Around-Lösung ersetzt einen zweiteiligen Karton: „Das spart uns Kosten ein.“

Die Wrap-Around-Lösung ersetzt einen zweiteiligen Karton: „Das spart uns Kosten ein.“

Alles mit einem Palettierkopf

In der Roboter-Palettierzelle werden sowohl die leeren Mehrweggebinde von den Trägerpaletten depalettiert und dem Packer zugeführt als auch die vom Packer kommenden vollen Mehrweggebinde und Wrap-Around-Kartons palettiert und Zwischenlagen eingelegt. Mit einem einzigen Palettierkopf. „Wir haben drei unterschiedliche Sekundärverpackungen, zwei verschiedene Palettentypen sowie eine Zwischenlage bei den Kartons. Und einen eingeschränkten Platz. Da ist der Roboter platzsparender und mit seinem Multifunktions-Greiferkopf deutlich flexibler als andere Palettierzellen“, erläutert Küttel.

Eingebunden wurde die Palettier-Zelle in das übergelagerte ERP-System. Dieses sendet für den jeweiligen Palettierauftrag die erforderlichen Daten an den Roboter, der sich dann automatisch darauf einstellt. Die Palettierung wird also vom ERP-System gesteuert. Genauso wie die Applikation des erforderlichen Paletten-Etiketts. Eine manuelle Datenerhebung am Palettierer ist nicht erforderlich. Ein weiteres Software-Tool ist das so genannte Condition Monitoring. Dieses Programm generiert Statistiken, dokumentiert eventuell auftretende Anlagenfehler und erlaubt so eine Anlagenanalyse auch via Internet.

Bei den Mehrweggebinden übernimmt der Roboter-Palettierer auch deren Zuführung zum Packer.

Bei den Mehrweggebinden übernimmt der Roboter-Palettierer auch deren Zuführung zum Packer.

„Wir sind jetzt wirklich gut aufgestellt“

„Der nächsten Hochsaison sehen wir gelassen entgegen. Wir sind mit unserer neuen Raclette-Linie jetzt wirklich gut aufgestellt“, resümiert Küttel. Ein wichtiges Werkzeug bei dieser erfolgreichen Projektabwicklung war das Baustellenmanagement mit LOP 4.0. LOP 4.0 ist ein cloudbasiertes System, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Des Weiteren ist LOP 4.0 eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit – und Kundenzufriedenheit. Und wie heißt es so schön: Den nächsten Auftrag vergibt nur ein zufriedener Kunde. Das war bei Emmi offensichtlich der Fall - ein weiterer Packer und Kartonaufrichter wurden bereits bei der EOL-Gruppe geordert.

Lesen Sie hier die Reportage im Online-PDF.

Pappe statt Plastik

Premier Foods, Großbritannien, realisiert innovative Pack- und Palettierlösung für Dessert-Becher

Weil sie ihre Dessert-Becher nicht mehr in geshrinkten Kunststoff-Trays vertreiben wollte, investierte das britische Unternehmen Premier Foods in ein kombiniertes Pack- und Palettierzentrum. Darin werden die Becher jetzt mittels Trayaufrichter und Manschettierer in Karton verpackt und abschließend vollautomatisch palettiert. Gleichzeitig entsorgt das Palettierzentrum zwei weitere Verpackungslinien. Die Gesamtanlage wurde im Februar 2022 erfolgreich abgenommen. Ein Porträt.

Als eines der größten börsennotierten Lebensmittelunternehmen Großbritanniens beschäftigt Premier Foods über 4.000 Mitarbeiter an 15 Produktionsstandorten und Niederlassungen im gesamten Königreich. Ungefähr 96 Prozent der Waren werden in Großbritannien hergestellt. Die Rohstoffe dazu liefern soweit möglich britische Händler und Landwirte.

Die Umstellung des Palettentyps geschieht bei den eingesetzten Palettierern über abgespeicherte Produktvorwahlen. Gleiches gilt für das Lagenbild.

Die Umstellung des Palettentyps geschieht bei den eingesetzten Palettierern über abgespeicherte Produktvorwahlen. Gleiches gilt für das Lagenbild.

Milchreis, Pudding und andere Desserts

Das Markenportfolio von Premier Foods ist in vier Schlüsselkategorien eingeteilt. Diese sind: erstens Aromen und Gewürze, zweitens Saucen und Beilagen, drittens Convenience-Lebensmittel, Snacks und Suppen sowie viertens aseptisch verpackte Desserts. Darüber hinaus stellt die Gruppe Produkte wie Kuchen und Desserts im Auftrag vieler Lebensmitteleinzelhändler im Vereinigten Königreich her.

In der Ambrosia Creamery produziert Premier Foods die in Großbritannien beliebtesten Milchreis- und Pudding-Produkte sowie zahlreiche andere Desserts. Das Unternehmen selbst geht auf das Jahr 1917 zurück. Produktionsstandort ist die Ortschaft Lifton, die im Herzen der Grafschaft Devon im Südwesten von England liegt.

Ziel war ein modernes Multipack-Format

Am Standort Lifton ging die erste Verpackungsanlage von A+F bereits im Jahr 2012 in Betrieb. Seit dieser Zeit wurden eine Reihe weiterer Projekte gemeinsam abgewickelt - das letzte Anfang 2022. „Bei der jüngsten Zusammenarbeit ging es darum, ein modernes Multipack-Format für unsere beliebten Dessert-Becher zu entwickeln. Dabei wollten wir gleichzeitig zu einer nachhaltigeren Kartonlösung wechseln“, fasst Graeme Strike, der Projektverantwortliche bei Ambrosia, zusammen. Denn zu dieser Zeit wurden die abgefüllten Becher in ein offenes Kunststoff-Tray eingesetzt, das vor der Palettierung zusätzlich mit einer Schrumpffolie verschlossen wurde. „Jetzt verpacken wir unsere Becher in Vollpappmanschetten und Wellpappkartons“, unterstreicht Strike.

Zusätzlich zu dieser Herausforderung galt es, ein geeignetes Anlagen-Layout zu finden, um in der vorgesehen Halle das geplante Palettierzentrum mit integrierter Verpackungseinheit räumlich überhaupt realisieren zu können. Außerdem sollten alle bestehenden Optionen vom Becherfüller bis hin zum Produkt-Routing beibehalten werden. „Hierbei war die Flexibilität des Designs der Verpackungseinheit aus Trayaufrichter und Manschettierer enorm wichtig. Denn das stellte sicher, dass die Becher die Abfüllmaschine weiterhin im etablierten Format verlassen und dennoch nahtlos von der neuen Verpackungs- und Palettierlinie verarbeitet werden konnten“, erläutert Strike.

In einem aufwendigen Ausschreibungsverfahren durchgesetzt

Erster Schritt bei der Maschinenwahl war ein aufwendiges Ausschreibungsverfahren. Strike blickt zurück: „Hier haben sich der Trayaufrichter und der Manschettierer als etablierte und bekannt flexible Maschinen von der Konkurrenz abgehoben.“ Hinzu kam ein weiterer Vorteil gegenüber den Mitbewerbern: Die Bestandsanlagen konnten problemlos an die neuen Bedingungen angepasst werden. Ein anderer Anbieter hätte für Premier Foods dagegen gegebenenfalls Ersatzinvestitionen bedeutet. „Das machte uns die endgültige Entscheidung relativ einfach“, so Strike.

Die SetLine manschettiert bis zu 304 Dessert-Becher pro Minute.

Die SetLine manschettiert bis zu 304 Dessert-Becher pro Minute.

Der Auftrag umfasste das Layout, zwei neue Palettierer, die Umrüstung eines bestehenden Palettierers, einen MultiFormer-Trayaufrichter und einen Manschettierer Typ SetLine, alle notwendigen Transporteure sowie die mechanische und steuerungsseitige Anbindung an die vorgegebenen Schnittstellen. Zwei Spiralförderer wurden als Generalunternehmer zugekauft und eingebunden. Übernommen wurden weiterhin Fremdaggregate wie X-Ray/Checkweigher, InkJet-Drucker, Palettenwickler sowie Paletten- und Kartonetikettierer.

Bei der Planung der Anlage wurde ein besonderes Augenmerk auf einen möglichst energieeffizienten Betrieb gelegt – ein Ziel dabei unter anderem: möglichst wenig kostspielige Pneumatik. So kommen folgerichtig die neuesten Servo- und Drehstromantriebe zum Einsatz und Vakuumpumpen ersetzen die herkömmlichen Venturi-Vakuumerzeuger. Das Gesamtprojekt wurde schlüsselfertig inklusive Demontage und Bedienerschulung abgewickelt.

In rekordverdächtig kurzer Zeit zur spezifizierten Leistung

Die Montage in Lifton startete Ende 2021. Das neue Pack- und Palettierzentrum erreichte danach in rekordverdächtig kurzer Zeit seine spezifizierte Leistung. Bereits wenige Wochen nach der Inbetriebnahme folgte im Februar 2022 die erfolgreiche Abnahme. „Dies wurde durch die hervorragende Bedienerschulung perfekt unterstützt“, stellt Strike heraus. Hilfreich in diesem Zusammenhang war sicherlich auch das Werkzeug „Digitaler Zwilling.“ Mit diesem wird über eine Computersimulation im Vorfeld einer Investition abgeklärt, wie die vom Kunden gestellte Aufgabe technisch und betriebswirtschaftlich sinnvoll umgesetzt werden kann. Beim Projekt Premier Foods betraf dies die Gestaltung des Palettentransports. Der „Digitale Zwilling“ geht dabei aber weit über die reine Computersimulation hinaus. Das Werkzeug steuert exakt die SPS an, die beim Kunden zum Einsatz kommen wird, und diese wiederum die Simulation. Die in diesen Tests nahezu unter Einsatzbedingungen gewonnen Erkenntnisse helfen, die Maschinenkonstruktion sowie die spätere Inbetriebnahme beim Kunden optimal zu gestalten.

Der Trayaufrichter Typ MultiFormer bildet die gewünschten Gebinde aus Manschette und Wraparound-Tray vollautomatisch.

Der Trayaufrichter Typ MultiFormer bildet die gewünschten Gebinde aus Manschette und Wraparound-Tray vollautomatisch.

Für 24/7/365 ausgelegt

Seither bewährt sich das Pack- und Palettierzentrum im harten Arbeitsalltag. Die Anlage ist für 24/7/365 ausgelegt. Sie wird derzeit im Zweischichtbetrieb genutzt. Der Manschettierer bildet die Verpackungsvarianten: 2 Becher x 1 Lage = 2 Becher, 2 Becher x 2 Lagen = 4 Becher sowie 3 Becher x 2 Lagen = 6 Becher. Seine Nennleistung beträgt 304 Becher pro Minute. Der Trayaufrichter bildet nachfolgend daraus die gewünschten Gebinde aus Manschette und Wraparound-Tray. Seine Nennleistung beträgt bei den 2-Becher-Manschetten 19,0 und bei den 3-Becher-Manschetten 12,7 Gebinde pro Minute. Der Palettierer der neuen Kartonverpackung verfügt ebenfalls über eine Nennleistung von 19,0 Gebinde pro Minute. Die beiden anderen Palettierer entsorgen gleichzeitig zwei weitere Verpackungslinien. Ihre Nennleistung liegt jeweils bei 13,9 Gebinde pro Minute. Als Paletten kommen bei allen drei Palettierern Chep- oder Europaletten zum Einsatz. Die Umstellung des Palettentyps geschieht wie die des Lagenbildes über abgespeicherte Produktvorwahlen.

„Darauf können wir alle stolz sein“

„Wir wussten um die Leistungsfähigkeit des Unternehmens und die seiner Komponenten“, resümiert Strike. Ein wichtiger Aspekt, waren die Rahmenbedingungen diesmal doch weitaus fordernder. Denn: Das Projekt wurde vor dem schwierigen Hintergrund des Austritts Großbritanniens aus der EU und der Covid-Pandemie abgewickelt. So mussten die Montageteams unter anderem zuerst in Quarantäne. Strike abschließend: „Trotz dieser völlig neuen Herausforderungen arbeitete das A+F-Team immer eng und kooperativ mit uns zusammen. Das war sicherlich einer der wesentlichen Faktoren dafür, dass dieses Projekt budget- und termingerecht umgesetzt wurde. Darauf können wir alle stolz sein.“

Lesen Sie hier die Reportage im Online-PDF.

"Die nächste Anlage kauft nur der zufriedene Kunde"

Milchhof Sterzing verdoppelt Abfüll- und Verpackungskapazitäten für Joghurt-Glas

Der Milchhof Sterzing erweitert aktuell seine Abfüll- und Verpackungskapazitäten für die 150-g-Joghurtglasverpackung. Dieses hochinteressante Projekt soll in einer zweiteiligen Artikelserie umfassend vorgestellt werden. Teil 1 beschreibt nachfolgend die Investitionsgründe und -ziele, das Engineering sowie die Projektierung. Teil 2 wird daran anknüpfend die eigentliche Umsetzung bis hin zu den ersten Praxiserfahrungen abbilden. Besuchen Sie uns auch auf der interpack in Halle 11, Stand C60, wo wir eine weitere Maschine für den Milchhof Sterzing als Messe Exponat ausstellen.

Vor über 130 Jahren hatten die Bergbauern südlich des Brenners eine innovative Idee: Ihre Milch sollte gemeinsam gesammelt, verarbeitet und vermarktet werden. Zur Umsetzung dieses Ziels gründeten sie die Genossenschaft Milchhof Sterzing. Heute beliefern 350 Betriebe aus Südtirol und 210 aus Nordtirol die Molkerei. Ein ganz wesentliches Produkt im Portfolio des Milchhofs Sterzing ist Joghurt in vielfältigen Facetten. Nicht weniger als 1,5 Millionen Becher Joghurt verlassen zurzeit die Produktionsstätte in Sterzing. Täglich.

Die projektierte Stundenleistung des Packers, des Aufrichters und des Palettierers liegt jeweils bei mindestens 1.000 Steigen.

Die projektierte Stundenleistung des Packers, des Aufrichters und des Palettierers liegt jeweils bei mindestens 1.000 Steigen.

Die Geister die ich rief: „Wir konnten keine neuen Aufträge mehr annehmen“

Ebenso breit gefächert wie die vermarkteten Rezepturen des südtiroler Joghurts sind die Gebinde und Behälter. Bei den Behältern reicht das Spektrum vom 5-kg-Eimer über die bekannten Kunststoffbecher und -schalen bis hin zum 150-g-Einwegglas. Und gerade diese Verpackungsvariante hat in den letzten Jahrzehnten eine beachtliche Erfolgsgeschichte geschrieben, wie sich Walter Wieser, der Betriebsleiter des Milchhofs Sterzing, erinnert: „Vor einigen Jahren standen wir vor der Frage: Hören wir mit Glas komplett auf - oder investieren wir in eine moderne Anlage, um den bisherigen manuellen Aufwand zu reduzieren und die Leistung zu steigern?“ Die Genossenschaftsmolkerei entschied sich für den zweiten Weg. Aus gutem Grund: „Zu dieser Zeit haben sich viele Molkereien aus dem Glassegment zurückgezogen. Da haben wir einfach unsere Chance gesehen“, so Wieser.

Diese neue Anlage mit einer Stundenleistung von 10.000 Gläsern wurde 2014 umgesetzt. Zum Vergleich: Die Altanlage lieferte stündlich maximal 3.000 Gläser mit viel händischer Arbeit. Zurück zur vermuteten Chance: „Es hat nicht lange gedauert, bis die neue Anlage an fünf Abfülltagen in der Woche im Dreischichtbetrieb gefahren werden musste. Wir konnten folglich keine neuen Aufträge mehr annehmen. Wir haben daher vor etwa drei Jahren beschlossen, eine zweite 10.000er-Anlage in Auftrag zu geben“, blickt Wieser zurück.

„Wir wissen, was wir bekommen“

Auf beiden Linien sollte das identische Format – das 150-g-Einwegglas mit Kunststoffverschluss und Siegeletikett in einer 10er-Lochsteige – hergestellt werden. Ziele dieser Erweiterungsinvestition waren neben einer höheren Produktionssicherheit durch Redundanz mehr Leistung für weiteres Wachstum sowie eine automatisierte Leerglaszuführung beider Anlagen, da dies bei der Linie 1 zum Teil noch manuell erfolgte.

Die neuerliche Vergabe des Auftrags an A+F war für Wieser und seine Kollegen keine große Sache: „Wir arbeiten seit rund 40 Jahren erfolgreich zusammen. Und wie heißt es so schön: Die erste Maschine kauft das Vertrauen, die nächste nur ein zufriedener Kunde.“ Auch das Spiegeln einer bestehenden Anlage hat für Wieser viele positive Seiten: „Wir wissen, was wir bekommen, unsere Bediener und Serviceleute kennen die Anlage und wir brauchen die identischen Ersatzteile, was ein großer Vorteil bezüglich des gebundenen Kapitals ist.“

Echte Besonderheit: Neuglaszuführung mittels Knickarmroboter

Der A+F-Part des Auftrags umfasst die Neuglaszuführung, einen Pick-and-Place-Packer Typ TwinLine, einen Steigenaufrichter 216-S, die Palettiertechnik, alle notwendigen Transporteure für Glas, Steige und Palette sowie die Montage, Automatisierung und Inbetriebnahme der genannten Komponenten. Zudem erhält die Glasfördertechnik einen auf Rollen manuell verfahrbaren Bypass für die X-Ray-Inspektion.

Die 10er Lochsteigen werden parallel zum Packprozess vollautomatisch hergestellt.

Die 10er Lochsteigen werden parallel zum Packprozess vollautomatisch hergestellt.

Eine echte Besonderheit dieses Projekts ist die Neuglaszuführung mittels Knickarmroboter, der beide Linien parallel versorgen kann. Das System wurde dazu auf eine Mindestleistung von 20.000 Gläsern pro Stunde ausgelegt. Die befüllten und etikettierten Gläser setzt dann der Pick-and-Place-Packer TwinLine in die Steigen ein. Dieser innovative Becherpacker basiert auf einer extrem zuverlässigen Grundkonstruktion, die jeweils kundenspezifisch angepasst wird. Im Prinzip steht TwinLine für eine Packzelle, in der zwei Förderstränge angeordnet sind. Die eine Bahn führt eine Steige, einen Karton oder einen Tray zu. Auf der zweiten Bahn läuft das Produkt ein. Beide Stränge können parallel, aber auch gegenläufig sowie ein- oder mehrbahnig ausgeführt werden. Weitere Möglichkeiten sind der Einsatz einer Stabkette oder eines Schneckeneinlaufs. Die Becher werden anschließend gemäß Packschema aufgenommen und in die Kartonage eingesetzt. Der TwinLine-Packer verfügt dazu über servoangetriebene Achsen.

Packer, Aufrichter und Palettierer auf mindestens 1.000 Steigen/h ausgelegt

Die notwendigen 10er-Lochsteigen wird parallel dazu der Aufrichter 216-S, dessen Grundkonstruktion sich ebenfalls seit Jahren in der Praxis bewährt, vollautomatisch herstellen. Die flachen Zuschnitte werden dazu im Durchlauf aufgerichtet, gefaltet und mit Heißleim verklebt. Der Zuschnittabzug erfolgt mittels servomotorisch angetriebenem Vakuumsaugersystem. Alle weiteren zentralen Funktionseinheiten wie der Zuschnitttransport, die Faltstation oder der Durchdrücker für die Stützstege sind ebenfalls voll servogesteuert. Der Steigenaufrichter Typ 216-S ist aus diesem Grund wie die TwinLine äußerst präzise und sehr flexibel mit Blick auf die zu verarbeitenden Formate. Die fertigen Steigen laufen abschließend zum Lagenblech-Palettierer, der sie auf einer EURO-Palette aufstapelt. Diese werden anschließend manuell abgenommen und zur weiteren Verarbeitung transportiert. Die projektierte Stundenleistung des Packers, des Aufrichters und des Palettierers liegt jeweils bei mindesten 1.000 Steigen.

Nicht weniger als 1,5 Millionen Becher Joghurt verlassen zurzeit die Produktionsstätte. Täglich.

Nicht weniger als 1,5 Millionen Becher Joghurt verlassen zurzeit die Produktionsstätte. Täglich.

„Wir gehen mit großer Ruhe und Zuversicht in die eigentliche Umsetzung“

Die Anlieferung der Komponenten in Sterzing startete Anfang 2023. Das Ende der Inbetriebnahme ist für den Juni 2023 und die Abnahme für Oktober 2023 vorgesehen. Damit dieser Zeitplan eingehalten werden kann, heißt es für den Milchhof Sterzing allerdings zunächst: Hausaufgaben machen. „Wir müssen bis zum Montagestart die notwendigen baulichen Vorarbeiten abgeschlossen haben, so dass beide Linien in einer gemeinsamen Halle unterzubringen sind“, fasst Wieser zusammen. Das Layout war auf deren Fläche keine größere Herausforderung, sie ist mehr als ausreichend. Auch die Projektierung der Maschinentechnik war eher unkompliziert, da auf die Erfahrung von Anlage 1 zurückgegriffen werden konnte. „Wir alle gehen also mit großer Ruhe und Zuversicht in die eigentliche Umsetzung des Projekts“, so Wieser abschließend. Ob diese Einschätzung tatsächlich eintraf, ist Gegenstand des zweiten Teils der Artikelserie, die nach dem Abschluss aller Arbeiten in Sterzing veröffentlicht werden wird.

Lesen Sie hier die Reportage im Online-PDF.

Von Bechern, Trays und Steigen

Packen, aufrichten, stapeln - Wernsing Feinkost investiert in innovative Packzelle

Bei der Wernsing Feinkost GmbH ging im letzten Jahr eine Neuanlage in Betrieb, die in Becher abgefüllte Produkte vollautomatisch in Steigen oder Trays einsetzt. Die Lösung kombiniert dabei den eigentlichen Packer mit einem Kartonagenaufrichter und einer Stapeleinheit. Diese kompakte Packzelle wurde in einer bestehenden Linie integriert und verfügt über eine Nennleistung von 150 Becher pro Minute. Ein Porträt.

Die Geschichte von Wernsing beginnt 1962 im niedersächsischen Addrup-Essen/Oldenburg mit der Gründung einer Produktion für Pommes frites. Der damals 28-jährige Heinrich Wernsing legte so den Grundstein für eine besondere Erfolgsgeschichte, in deren Verlauf aus dem kleinen Familienbetrieb ein modernes, dynamisches und noch immer inhabergeführtes Unternehmen geworden ist.

Die neue Packzelle der Wernsing Feinkost GmbH verfügt über eine Nennleistung von 150 Becher pro Stunde

Die neue Packzelle der Wernsing Feinkost GmbH verfügt über eine Nennleistung von 150 Becher pro Stunde

Mehr als eine Milliarde Euro Jahresumsatz

Die Wernsing Feinkost GmbH ist heute Teil der Wernsing Food Family, die mit acht Produktionsstandorten in Deutschland sowie weiteren Standorten in Belgien, Dänemark, den Niederlanden, Polen, Schweden und Spanien einen Umsatz von über eine Milliarde Euro jährlich erwirtschaftet. Insgesamt werden in dieser europäischen Unternehmensfamilie über 4.000 Mitarbeiter beschäftigt. Alleine am Standort Addrup arbeiten über 1.150 Mitarbeiter. Damit ist die Wernsing Feinkost GmbH einer der wichtigsten Arbeitgeber in der Region.

Das Sortiment der Gruppe umfasst eine große Produktvielfalt und wächst beständig. Zum Portfolio zählen Kartoffelprodukte genauso wie Antipasti, Brotaufstriche, Desserts, Dressings, Dips und Saucen, Marinaden, Pasta und Pikantes, Salate oder auch Suppen und Eintöpfe. Neben den Produkten sind auch Wernsings Dienstleistungen wie die Entwicklung einer individuellen Rezeptur oder Umverpackung beim Fachgroßhandel, bei den Lebensmitteleinzelhändlern und Discountern sowie Industriepartnern in Deutschland, in vielen Ländern Europas und auf der ganzen Welt gefragt.

Der Becherpacker basiert auf der bewährten Twin-Line-Grundkonstruktion, die jeweils kundenspezifisch individuell angepasst wird.

Der Becherpacker basiert auf der bewährten Twin-Line-Grundkonstruktion, die jeweils kundenspezifisch individuell angepasst wird.

Herausforderndes Anlagenlayout

Um dieser Vielfalt und dem stetigen Wachstum produktions- und verpackungsseitig adäquat folgen zu können, setzt Wernsing auf die kontinuierliche Investition in modernste Anlagentechnik. Ein wichtiger Partner ist hier seit über zwei Jahrzehnten die A+F Automation + Fördertechnik GmbH. Das letzte gemeinsame Projekt datiert aus dem Jahr 2021, als am Standort Addrup ein A+F-Becherpacksystem ausgetauscht wurde. Gründe hierfür waren eine altersbedingt notwendige Ersatzinvestition sowie die Erweiterung der Produktionsmöglichkeiten auf ein weiteres Verpackungskonzept. Zudem ist mit der entsprechenden Anpassung einiger Linienkomponenten eine höhere Stundenleistung gegeben.

Die Greiferfinger wurden im 3-D-Druck aus Kunststoff hergestellt. Dieses Verfahren bietet im Vergleich zum Ausfräsen der Finger vielerlei Vorteile.

Die Greiferfinger wurden im 3-D-Druck aus Kunststoff hergestellt. Dieses Verfahren bietet im Vergleich zum Ausfräsen der Finger vielerlei Vorteile.

Die Auftragsvergabe erfolgte im August 2020. Das Projekt umfasste konkret das Anlagenlayout, die Packzelle sowie die notwendigen Transporteure und Pufferstrecken. Der Auftrag wurde schlüsselfertig abgewickelt. Die bauseitige Verantwortung lag wie zum Beispiel bei der Demontage der Altanlage bei Wernsing. Als besonders herausfordernd gestaltete sich die Ausarbeitung des optimalen Anlagenlayouts. Verantwortlich dafür war die stark limitierte nutzbare Fläche, deren Planbarkeit zudem etliche Säulen weiter einschränkten. Außerdem mussten die von Wernsing vorgegebenen Schnittstellen exakt eingehalten werden. Erschwerend hinzu kamen die geforderten Corona-Maßnahmen wie Mundschutz, Abstand, Desinfektion und Testung.

Greiferfinger aus dem 3-D-Drucker

Maschinenseitig entschied sich Wernsing für den innovativen Twin-Line-Becherpacker. Dieser basiert auf einer bewährten Grundkonstruktion, die jeweils kundenspezifisch individuell angepasst wird. Im Prinzip steht Twin Line für eine Packzelle, in der zwei Förderstränge angeordnet sind. Die eine Bahn führt eine Steige, einen Karton oder ein Tray zu. Auf der zweiten Bahn läuft das Produkt ein. Beide Stränge können parallel, aber auch gegenläufig sowie ein- oder mehrbahnig ausgeführt werden. Eine weitere Möglichkeit ist der Einsatz einer Stabkette. Die eingelaufenen Becher werden abschließend gemäß Packschema aufgenommen und in die Kartonage eingesetzt.

Der Becherpacker wurde im Zulauf mit einem Trayaufrichter kombiniert.

Der Becherpacker wurde im Zulauf mit einem Trayaufrichter kombiniert.

Das Pick-and-Place-System wird dem Produkt ebenfalls immer eigens angepasst. Wernsing greift beispielsweise das Produkt und saugt es nicht an. Die dazu notwendigen mechanischen Greifer bestehen aus einer rechteckigen Platte, an deren Ecken vier bewegliche Finger sitzen. Diese Finger müssen über eine exakte Geometrie verfügen, um mit dem zu greifenden Becher zu harmonieren. Dazu werden die Finger im 3-D-Druckverfahren aus Kunststoff hergestellt. Dieses Verfahren ist im Vergleich zum Ausfräsen der Finger deutlich präziser. Der verwendete Kunststoff ist darüber hinaus extrem langlebig und hat einen nur minimalen Verschleiß.

Bewegt wird der Greifer durch ein so genanntes Handlingsmodul, das Servomotoren antreiben. Die Aufnahmeplatte für die jeweiligen Greifer lässt sich so über die Steuerung immer exakt positionieren. Für die gewünschten Packformate kommen bei Wernsing zwei Greifertypen zum Einsatz. Diese lassen sich mittels Schnellverschluss tauschen, was einen raschen Formatwechsel gewährleistet. Zusätzlich ermöglichen spezielle Formatteilewagen, dass alle relevanten Teile in der jeweiligen Maschinennähe übersichtlich vorgehalten werden können.

2 x 3 oder 3 x 3 Becher entweder ein- oder zweilagig

Kombiniert wurde der Twin-Line-Packer für Wernsing mit einem Kartonagenaufrichter im Zu- und einer Stapeleinheit im Ablauf. Im Zulauf wurde darüber hinaus ein kundenseitig bereitgestellter Etikettierer integriert. Alle Komponenten wurden ab dem 27.02.2021 angeliefert, bis zum 03.03. aufgestellt und elektrisch angeschlossen und am 02.03. startete die Inbetriebnahme. Die Abnahme erfolgte bereits am 12.03.21. Im Packprozess selbst werden die Becher kundenseitig einbahnig zugeführt. Der Twin-Line-Packer übernimmt diese ebenfalls einbahnig und verteilt sie nachfolgend im Zulauf je nach Packformat auf drei oder vier Bahnen. Die aktuellen Packformate für die Anlage sind 2 x 3 oder 3 x 3 Becher entweder ein- oder zweilagig. Die zuvor aufgerichteten Steigen oder Trays gelangen gleichzeitig über das zweite Transportband in die Verpackungsanlage. Nachdem diese unter dem Handlingsmodul mit dem entsprechenden Greifer positioniert sind, setzt dieses die zum angewählten Packformat zusammengestellten Becher ein. Beim Packformat 2 x 3 werden dabei immer zwei Kartonagen gleichzeitig befüllt, um die gewünschte Stundenleistung erreichen zu können. In diesem Fall erfolgt die Zuführung der Becher auf vier Bahnen. Das Packformat 3 x 3 wird dagegen dreibahnig gebildet. Die befüllten Gebinde laufen daraufhin in die Stapeleinrichtung ein. Hier werden je nach dem Palettierschema des kundenseitigen Beladers Gebindestapel gebildet. Möglich sind Stapel mit zwei oder drei Lagen. Die Steige beziehungsweise das Tray kann aber auch direkt zur abschließenden Palettierung geleitet werden. Der Packer selbst ist auf eine Nennleistung von 150 Becher pro Minute ausgelegt.

Condition Monitoring als hilfreiches Werkzeug

Alle Anlagenkomponenten sind so konstruiert, dass ein späterer Umbau oder eine Erweiterung innerhalb der konstruktiv gegebenen Grenzen problemlos erfolgen können. Wernsing hat beispielsweise auch einen Becher von 130 x 130 mm Deckelgröße im Angebot, der später eventuell ebenfalls mit der Twin Line verarbeitet werden soll – und kann. Zum Vergleich: Zurzeit haben die Becher eine Größe von zirka 114 x 114 mm. Apropos Zukunft: In diesem Zusammenhang entschied sich Wernsing darüber hinaus für den Einsatz des Werkzeugs Condition Monitoring. Mit Condition Monitoring werden umfassend Daten der Produktion, Maschine und Umgebung automatisch erfasst. Das gilt unter anderem für Statusmeldungen, Warnungen und Störungen der Maschine sowie Produktionsdaten. Alle diese Daten werden auf einem „Stand alone“-Industrie-PC gespeichert, archiviert und in einem Dashboard dargestellt, auf welches sich mit jedem aktuellen Browser zugreifen lässt. Die Architektur ist somit ohne zusätzlichen Hardwareaufwand in ein Firmennetzwerk zu integrieren. Dieses Tool ist gerade für die Instandhaltung überaus attraktiv, können doch notwendige Maßnahmen wie ein Lageraustausch bereits präventiv erkannt werden. Zudem bietet es Wernsing die Chance, die Anlagenperformance über die erzielte Transparenz optimieren und absichern zu können. Kurz: Leistung, Flexibilität und Zuverlässigkeit sind für das Erfolgsmodell Wernsing verständlicherweise drei absolute Schlüsselfaktoren, die mit der neuen Twin-Line-Lösung auch perspektivisch zu 100 Prozent umgesetzt wurden.

Lesen Sie hier die Reportage im Online-PDF der LVT Lebensmittel Industrie, Ausgabe 5-6/2022.