Vorbild V8

Molkerei Berchtesgadener Land nimmt hochmodernes Palettierzentrum in Betrieb

2021 hat die Molkerei Berchtesgadener Land (BGL) erstmals in ihrer Firmengeschichte 35 Millionen Euro in nur einem Jahr investiert. Ein wichtiger Teilbereich dieses Meilensteins ist ein hochmodernes Palettierzentrum, das eine Vielzahl an Verpackungsvarianten verarbeitet und im 1. Quartal 2021 seinen Betrieb aufnahm.

Die Milchwerke Berchtesgadener Land Chiemgau eG sind eine unter dem Markennamen Berchtesgadener Land agierende Molkerei. Das Unternehmen ist genossenschaftlich organisiert und gehört komplett den rund 1.800 angeschlossenen Landwirten. Darunter sind zurzeit überschlägig 650 Bergbauern, 550 konventionelle Landwirte sowie 600 zertifizierte Bio-Landwirte. Letztere liefern inzwischen rund ein Drittel der verarbeiteten Rohmilch. Alle Höfe liegen entlang des nördlichen Alpenkamms zwischen dem „Schicksalsberg“ Watzmann und der Zugspitze. Im Durchschnitt halten die Landwirte der Genossenschaft auf ihren Betrieben 27 Kühe, die jeweils rund 7.500 Kilogramm Milch pro Jahr geben. Zum Vergleich: Eine Hochleistungskuh kann bis zu 12.000 Kilogramm pro Jahr erreichen. Verarbeitet wird die Rohmilch ausschließlich im Herzen des Berchtesgadener Landes am Produktionsstandort in Piding. Zum Produktportfolio zählen neben Bio-Alpenmilch und Bergbauern-Milch weiterhin Topfen (Speisequark), Joghurt, Butter, Rahm (Sahne) sowie Milchgetränke.

Zu Beginn verfügte das Palettierzentrum über drei Becher-, eine Eimer- sowie eine Milchverbundkartonanlage. In Folgeprojekten wurden ein Glaspalettierer integriert und die Kartonanlage zu einem Hochleistungs-Becherpalettierer umgerüstet.

Zu Beginn verfügte das Palettierzentrum über drei Becher-, eine Eimer- sowie eine Milchverbundkartonanlage. In Folgeprojekten wurden ein Glaspalettierer integriert und die Kartonanlage zu einem Hochleistungs-Becherpalettierer umgerüstet.

Seit ihrer Gründung im Jahre 1927 agiert die Molkerei aus Überzeugung verantwortungsbewusst gegenüber den Tieren, der Natur und den Verbrauchern. Konsequenterweise entstand so bereits 1973 die erste Bio-Molkerei Bayerns. Mit ihrem Geschäftsmodell hat sich die Molkerei Berchtesgadener Land über die Grenzen Bayerns hinaus einen Namen gemacht. Aktuell vertreibt BGL seine Produkte in 14 Absatzländern. Mit Erfolg. Insgesamt werden zurzeit pro Tag etwa eine Million Kilogramm Milch erfasst, zu Premiumprodukten verarbeitet und damit ein Umsatz von über 200 Millionen Euro generiert.

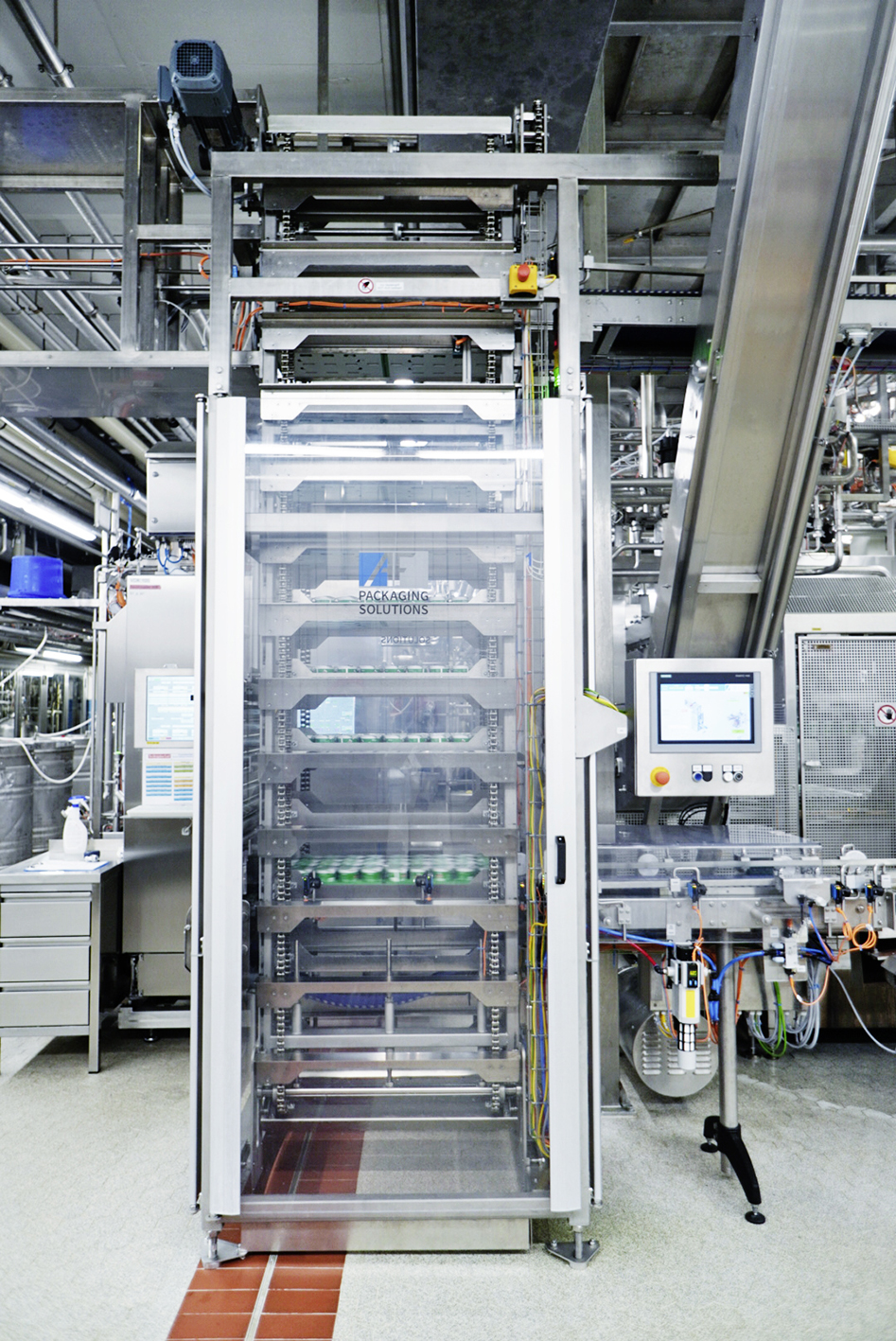

Alle Palettierer arbeiten nach dem Prinzip der hebenden Palette. Das bedeutet, dass eine Leerpalette eingefahren und dann auf das jeweilige Palettierniveau gefördert wird.

Alle Palettierer arbeiten nach dem Prinzip der hebenden Palette. Das bedeutet, dass eine Leerpalette eingefahren und dann auf das jeweilige Palettierniveau gefördert wird.

Ursprünglich neun Palettierer geplant

Besonders gut entwickelt hat sich dabei der Absatz der Glas-Mehrweg-Artikel, den die Klimadebatte nochmals stark beflügelte – er hat sich in den letzten Jahren fast verdoppelt. Mit Folgen auch und gerade für das geplante Palettierzentrum. Denn: Ursprünglich sollten neun Palettierer in der gewählten Bestandshalle montiert werden. Das Anlagenlayout wurde dazu in Anlehnung an die Draufsicht eines V-Motors ausgeführt. Rechts und links angeordnet sind also die Zylinderbänke, deren Leistung aus der Mitte heraus mittels eines zweibahnigen Palettentransports – der Kurbelwelle – übertragen wird. Die Paletten- und Produktzuführungen sind wiederum wie die Abgaskrümmer angeordnet, die Zylinderköpfe repräsentieren die Palettierer. Mit diesem Ansatz kann die verfügbare Fläche optimal genutzt werden. Und das war auch dringend notwendig: Die Anlage musste in die Halle förmlich „hineingenäht“ werden. Hinzu kam das Arbeiten unter den erschwerenden Corona-Bedingungen.

Die Eimeranlage beruht auf der bewährten Grundkonstruktion des Lagenblechpalettierers. Die Roboterpalettierung war für BGL aus vielerlei Gründen keine Option

Die Eimeranlage beruht auf der bewährten Grundkonstruktion des Lagenblechpalettierers. Die Roboterpalettierung war für BGL aus vielerlei Gründen keine Option

Nachdem das Layout entsprechend optimiert war, wurde die Anzahl der Palettierer auf fünf reduziert. Aufgrund der Konzentration auf Glas-Mehrweg verzichtete BGL nämlich auf die vier Palettiersysteme, die ursprünglich für Milchverbundkartons vorgesehen waren. Dafür wurde einer der Becherpalettierer für diese Aufgabe interimsmäßig umgebaut. Das Palettierzentrum verfügte infolgedessen zum Zeitpunkt seiner Inbetriebnahme über drei Becher-, eine Eimer- sowie eine Milchverbundkartonanlage. In Folgeprojekten wurden ein weiterer Karton- sowie ein Glaspalettierer integriert, die Interims-Kartonanlage zu einem Hochleistungs-Becherpalettierer umgerüstet. Alles in allem sind damit mit Abschluss dieser Erweiterungen sechs der neun „Zylinderköpfe“ belegt.

Die fertigen Paletten werden abschließend über zwei Palettenwickler gesichert und laufen dann zweispurig in die nachfolgende Abteilung.

Die fertigen Paletten werden abschließend über zwei Palettenwickler gesichert und laufen dann zweispurig in die nachfolgende Abteilung.

Soweit möglich ohne Druckluft

Beim Maschinendesign legte BGL sehr großen Wert darauf, soweit möglich auf Druckluft zu verzichten. Vielmehr stand der elektrische Antrieb im Fokus. Diese Vorgabe wurde bei allen Komponenten konsequent umgesetzt. Pneumatisch angetrieben werden eigentlich nur noch die Bolzen der Fangvorrichtungen der Palettierbühnen. Ansonsten wird alles servomotorisch bewegt. Die Anlage ist aus diesem Grund ungewöhnlich geräuscharm und flexibel.

Zwischenlagen können seitlich zugeführt und über den Scherenhubtrieb auf den Bechern oder Eimern abgelegt werden.

Zwischenlagen können seitlich zugeführt und über den Scherenhubtrieb auf den Bechern oder Eimern abgelegt werden.

Alle Palettierer arbeiten nach dem Prinzip der hebenden Palette. Das bedeutet, dass eine Leerpalette eingefahren und dann auf das jeweilige Palettierniveau gefördert wird. Dann werden die Produkte bei den Becherpalettierern durch Bleche gemäß Lagenschema übergesetzt. Der Eimerpalettierer erhält statt der Palettierbühne einen Eimergreifer mit einer Aushubvorrichtung und einem horizontalen servomotorischen Fahrantrieb. Der Palettiererhubtrieb hebt die Tragbühne mit der Palette auf das Palettier- und Zulaufniveau. Der Eimergreifer hebt die vorbreiteten Eimerreihen mit einem kurzen Hubweg vom Reihentisch ab und verfährt horizontal über den Palettierplatz. Mit einem kurzen Senkhub werden die Eimer reihenweise auf der Palette abgesetzt. Zwischenlagen können wie bei den Becherpalettierern seitlich zugeführt und über den Scherenhubtrieb auf den Eimern abgelegt werden.

Beim Maschinendesign legte BGL sehr großen Wert darauf, soweit möglich auf Druckluft zu verzichten. Vielmehr stand der elektrische Antrieb im Fokus. Das Palettierzentrum ist aus diesem Grund ungewöhnlich geräuscharm und flexibel

Beim Maschinendesign legte BGL sehr großen Wert darauf, soweit möglich auf Druckluft zu verzichten. Vielmehr stand der elektrische Antrieb im Fokus. Das Palettierzentrum ist aus diesem Grund ungewöhnlich geräuscharm und flexibel

Neu entwickelter Eimerpalettierer

Üblicherweise erfolgt die Verarbeitung von Eimern mittels Roboterpalettierung. Auf diese wollte BGL jedoch verzichten, da die Roboterlösung eine spezielle Steuerung und einen größeren Raumbedarf aufgrund der notwendigen Sicherheitsvorkehrungen bedeutet hätte. Daher wurde die bewährte Grundkonstruktion des Lagenblechpalettierers an diese Aufgabe angepasst. Er ist somit aus denselben Komponenten wie dieser aufgebaut – ein für BGL unter dem Gesichtspunkt der Teilegleichheit und der identischen Bedienbarkeit sehr interessanter Vorteil.

Stichwort Bedienbarkeit: Umstellarbeiten beim Wechsel beispielsweise der Steigenabmessung werden ausschließlich am Touchscreen vorgenommen. Mechanische Umstellarbeiten sind nicht notwendig. Lagenbilder lassen sich ebenfalls in einfacher Weise selbst erstellen oder anpassen. Die notwendige Software arbeitet auf handelsüblichen Computern.

Insgesamt drei Linien wurden mit neuen Elevatoren ausgestattet. Deren Einlauf ist gleichzeitig die eigentliche Schnittstelle zur Abfüllung.

Insgesamt drei Linien wurden mit neuen Elevatoren ausgestattet. Deren Einlauf ist gleichzeitig die eigentliche Schnittstelle zur Abfüllung.

Zur Lagenbilderstellung gibt der Bediener lediglich die Gebindeabmessungen und den Palettentyp ein. Das System schlägt dann eine Vielzahl von Lagenbildern vor, die mit der besten Flächenausnutzung der Palette starten. Das gewünschte Lagenbild wird ausgewählt und die Lagenhöhen sowie eventuelle Zwischenlagenhöhen angegeben. Das Programm simuliert die Zusammenstellung der Lagen sowie das Ablegen der Gebinde auf der Palette und erstellt direkt das Programm für den Palettierer. Am Bedienpanel besteht darüber hinaus noch die Möglichkeit, bei jedem Lagenbild die Hübe der Zentrierung über Plus- und Minustasten millimeterweise zu verstellen. Ein Programmiergerät ist dazu nicht notwendig.

Herausforderung Brandschutz

Das Palettierzentrum ist räumlich losgelöst von den Abfüll-Linien in einer eigenen Bestandshalle untergebracht. Es existiert jedoch eine Brandschutztrennung zwischen den Gebäuden. In diesem Zusammenhang galt es, sich einer besonderen Herausforderung zu stellen: Die Förderer, die durch die Brandschutztür hindurchführen, sollten und wurden soweit möglich als Schwerkraftförderer ausgeführt. Sie arbeiten demzufolge ohne spezielle Freifahrsteuerung für die Brandschutzabschlüsse.

Als Schnittstelle von BGL vorgegeben war die Produktübergabe in der angrenzenden Abfüllhalle. Bei den drei Linien mit neuen Elevatoren ist deren Einlauf die relevante Schnittstelle. Bei zwei Linien wurden die Elevatoren übernommen. Hier ist die Schnittstelle deren Auslauf. Zudem wurden Teile des Gebindetransports zum Füller neu gestaltet. Eine weitere Schnittstelle war die Elektrohängebahn, die der Versorgung des Palettierzentrums mit Materialien wie Leerpaletten oder Zwischenlagen dient. Hier wurden die Anbindung zur Palettierung hergestellt und neue Pufferkapazitäten geschaffen.

Christian Tiede, Leiter Palettierzentrum Molkerei Berchtesgadener Land.

Christian Tiede, Leiter Palettierzentrum Molkerei Berchtesgadener Land.

Abnahmeläufe mit „Condition Monitoring“ überwacht und analysiert

Die fertigen Paletten werden abschließend über zwei Palettenwickler gesichert und laufen dann zweispurig in die nachfolgende Abteilung. Den Gesamtbereich Palettierung zwischen den genannten Schnittstellen wickelte die A + F GmbH schlüsselfertig ab, also inklusive Engineering, Projektmanagement, Montage, Automatisierung, Inbetriebnahme, Bedienerschulung und Abnahme. Konkret fanden die Abnahmeläufe Anfang Oktober 2021 statt. Die Gesamtanlage wurde dabei über das Tool Condition Monitoring (TIA Trace) überwacht und analysiert. Mit Condition Monitoring werden Daten der Produktion, der Maschine und deren Umgebung automatisch erfasst, abgespeichert und aufbereitet. Das gilt unter anderem für Statusmeldungen, Warnungen und Störungen der Maschine sowie Produktionsdaten. Alle diese Daten werden auf einem „Stand alone“-Industrie-PC gespeichert, archiviert und in einem Dashboard dargestellt. Kurz: Condition Monitoring ist ein mehr als verlässliches Werkzeug, um die reale Abnahmeleistung statistisch belastbar zu analysieren. Mit guten Ergebnissen: Beim Leistungslauf erreichte der gewählte Becherpalettierer 2.500 statt der geplanten 2.600 Gebinde pro Stunde. Bei der Eimerpalettierung waren es bei der fünf Kilogramm Variante 1.400 Eimer die Stunde, wobei BGL zurzeit jedoch nur 1.000 Eimer pro Stunde benötigt. Es ist somit im Palettierbereich noch Luft für weiteres Wachstum gegeben – und das wird die Molkerei Berchtesgadener Land vermutlich eher früher als später zu nutzen wissen.

Lesen Sie hier den ersten Teil der Reportage im Online-PDF der dmz, Ausgabe 07/2022.