Kompakt, flexibel, leistungsstark

Die Emmi AG, Schweiz, investiert in hochmoderne Pack- und Palettierlösung für Tiefziehschalen

Raclette hat verständlicherweise eine deutliche saisonale Spitze. Aber die Nachfrage ist auch außerhalb der kalten Jahreszeit stabil. So stabil, dass der Schweizer Emmi-Konzern im letzten Jahr in eine hochmoderne Raclette-Schnittkäseanlage investiert hat. Zentrale Bausteine dabei sind ein Kombipacker für Wrap-Around und Kunststoffkästen sowie ein multifunktionaler Roboter-Palettierer.

Schweiz, Molkerei, Emmi – das ist wie mit den Eulen und Athen. Emmi ist mit deutlichem Abstand auf die Mitbewerber der größte Milchverarbeiter der Schweiz mit internationaler Präsenz. Die Emmi-Gruppe erzielte 2023 mit 4,232 Milliarden Franken einen um 0,3 Prozent leicht höheren Umsatz als im bisherigen Rekordjahr 2022. Das organische Wachstum belief sich auf 3,5 Prozent. Vor allem die strategisch wichtigen Märkte wie die USA, Brasilien und Chile sowie die Schweiz sind dabei überproportional erfolgreich.

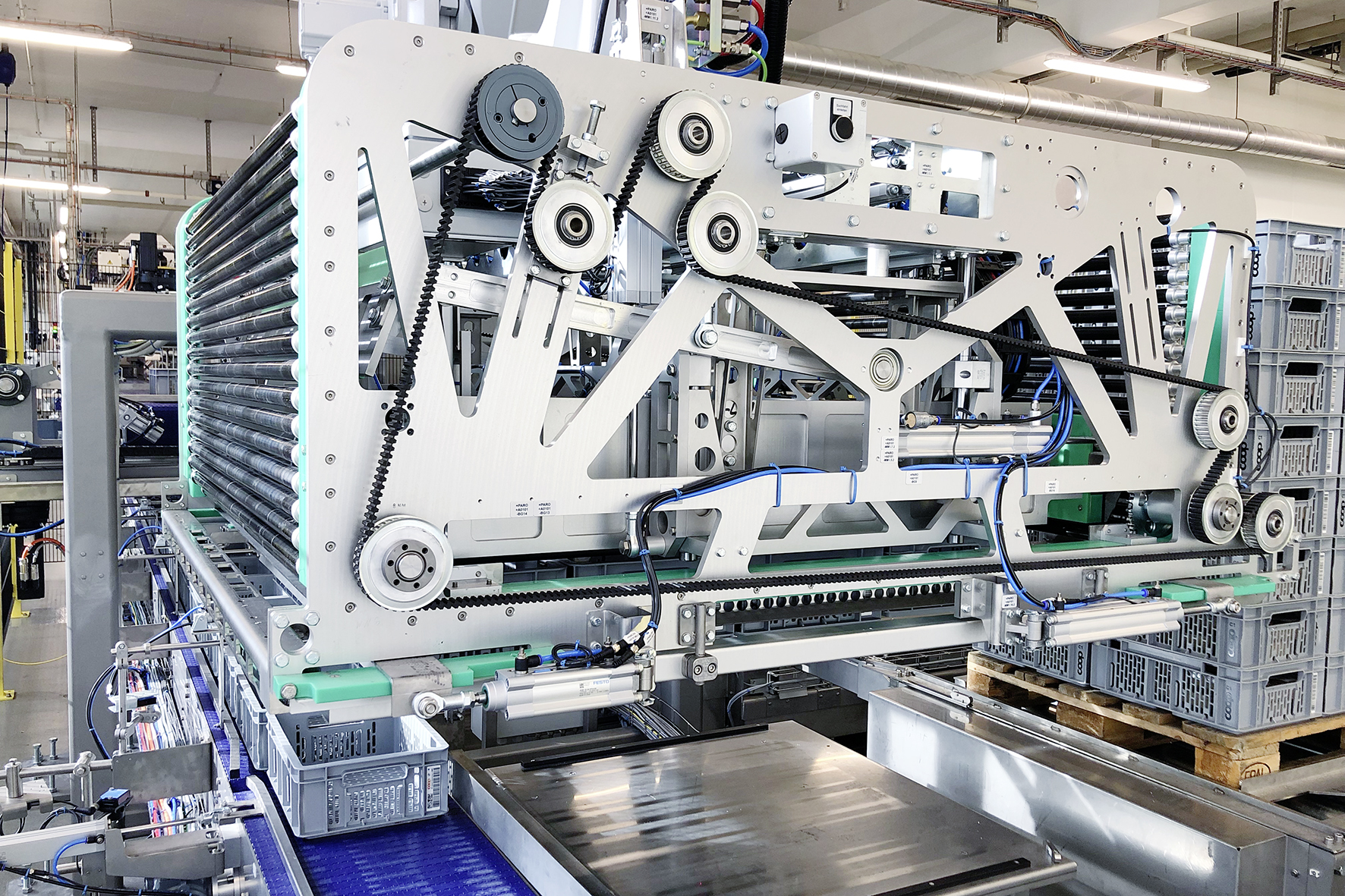

Der Sammelpacker setzt die Tiefziehschalen in Wrap-Around-Kartons (links) und in zwei Kunststoff-Mehrweggebinde (rechts) ein.

Der Sammelpacker setzt die Tiefziehschalen in Wrap-Around-Kartons (links) und in zwei Kunststoff-Mehrweggebinde (rechts) ein.

Auch bei Cheese-Burgern sehr bliebt

Einen nicht unerheblichen Beitrag dazu leistet das Segment Käse, darunter der berühmte Raclette-Käse. Aber ist Raclette nicht gleichbedeutend mit Kälte, Schnee und Weihnachten? Mitnichten, wie Martin Küttel, der zuständige Wertstrommanger bei Emmi, erklärt: „Sicherlich ist in den kalten Monaten die Nachfrage um etwa den Faktor drei höher. Aber Raclette wird auch sonst stabil nachgefragt. Der Käse wird beispielsweise sehr gerne bei Cheese-Burgern verarbeitet.“ Emmi entschloss sich daher, zwei bestehende Raclette-Schneidelinien aufzugeben und am Standort Emmen eine komplett neue zu erreichten. Mit klar definierten Investitionszielen. „Wir wollten ersten eine deutlich höhere Leistung. Zweitens ging es uns um die Automatisierung. Das war vorher nur bei der Kartonage gegeben. Die für die Schweiz typischen Mehrweggebinde verarbeiteten wir wie die gesamte Palettierung händisch“, fasst Küttel zusammen.

Wrap-Around als attraktive Alternative

Für die im Jahr 2023 umgesetzte Lösung sprachen dann wiederum drei entscheidende Gründe, wie Küttel herausstellt: „Eigentlich wollten wir wieder einen zweiteiligen Karton. Dann bekamen wir aber die Möglichkeit des Wrap-Arounds, was uns Kosten einspart.“ Der zweite Hauptgrund war laut Küttel, dass Emmi jetzt sowohl den Karton als auch das Mehrweggebinde auf nur einer Maschine verarbeiten kann. „Alle anderen Anbieter hätten dafür zwei Maschinen gebraucht, was unter anderem natürlich mehr Platz benötigt hätte.“ Drittens: „Unser jetziger Palettierer erledigt alle seine Aufgaben mit nur einem einzigen Greiferkopf. Andere Anbieter hätten dazu ebenfalls die doppelte Anzahl gebraucht“, erklärt Küttel.

Neukonstruktion aus bewährten Modulen

Konkret geordert wurden ein ModuLine-Sammelpacker für Tiefziehschalen in Wrap-Around-Kartons und zwei Kunststoff-Mehrweggebinde. Dieser Packer ist eine Neuentwicklung aus bestehenden und bewährten Maschinen-Modulen - und zurzeit noch ein Unikat. Hinzu kamen ein Roboter-Palettierer und -Depalettierer für Mehrweggebinde, Wrap-Around-Kartons sowie die Zwischeneinlagen, die notwendige Fördertechnik für Mehrweggebinde, Wrap-Around und Paletten sowie ein Drehteller-Wickler und ein Palettenetikettierer. Das Gesamtpaket wurde schlüsselfertig abgewickelt.

Alle Palettier- und Depalettieraufgaben werden inklusive der Applikation der Zwischenlagen von lediglich einem Greiferkopf ausgeführt.

Alle Palettier- und Depalettieraufgaben werden inklusive der Applikation der Zwischenlagen von lediglich einem Greiferkopf ausgeführt.

Die Pack- und Palettiereinheit wurde im Dezember 2023 erfolgreich abgenommen. Sie bewährt sich seither im täglichen Praxiseinsatz mit den folgenden Prozessen: Die ausgerichteten Tiefziehschalen werden mit der kurzen Seite führend und dem Dekor oben 1-bahnig vom kundenseitigen Förderband übernommen und in eine Kavität gefördert und gestapelt. Sechs Kavitäten sind an einer im Viereck angeordneten Zellenkette mit Zweizug mittels Schnellverschluss befestigt. Nach Befüllung der Kavitäten werden diese zum 2-Achs-Portal getaktet und angehoben. Das 2-Achs-Portal hebt mittels Greifer den Stapel aus und legt diesen, je nach Programmvorwahl, in das aus dem flachen Zuschnitt vorgefaltete Tray oder in eins der beiden Mehrweggebinde ab. Wichtig dabei ist, dass sich die Verpackungsparameter Länge und Breite nicht ändern.

Grammatur definiert Verpackungshöhe

Variabel ist dagegen aufgrund der gewünschten Grammatur die Höhe der Verpackung. Küttel verdeutlicht: „Der Verpackungstyp Schale ist ein sehr volatiler Markt. Da gab es schon im Laufe der Projektabwicklung neue nachgefragte Grammaturen.“ Das bedeutete einen erheblichen Programmieraufwand, um auch mit Blick auf die Zukunft die notwendige Flexibilität beim Packer sichern zu können. Mit Erfolg: „Die erforderliche Anpassung können wir jetzt hier bei uns direkt an der Maschine ausführen“, so Küttel.

Im Anschluss werden die Trays mit Heißleim um das Produkt verklebt und dann quer ausgeschleust. Die befüllten Mehrweggebinde gelangen über die Fördertechnik ebenfalls in Richtung Palettierung. In allen Bereichen wurde durchgängig zum Beispiel durch ein geschlossenes Servo-Antriebssystem im Achs-Verbund oder das Absenken der Temperatur des Leimgeräts bei Nichtnutzung auf höchstmögliche Energieeffizienz geachtet.

Die Wrap-Around-Lösung ersetzt einen zweiteiligen Karton: „Das spart uns Kosten ein.“

Die Wrap-Around-Lösung ersetzt einen zweiteiligen Karton: „Das spart uns Kosten ein.“

Alles mit einem Palettierkopf

In der Roboter-Palettierzelle werden sowohl die leeren Mehrweggebinde von den Trägerpaletten depalettiert und dem Packer zugeführt als auch die vom Packer kommenden vollen Mehrweggebinde und Wrap-Around-Kartons palettiert und Zwischenlagen eingelegt. Mit einem einzigen Palettierkopf. „Wir haben drei unterschiedliche Sekundärverpackungen, zwei verschiedene Palettentypen sowie eine Zwischenlage bei den Kartons. Und einen eingeschränkten Platz. Da ist der Roboter platzsparender und mit seinem Multifunktions-Greiferkopf deutlich flexibler als andere Palettierzellen“, erläutert Küttel.

Eingebunden wurde die Palettier-Zelle in das übergelagerte ERP-System. Dieses sendet für den jeweiligen Palettierauftrag die erforderlichen Daten an den Roboter, der sich dann automatisch darauf einstellt. Die Palettierung wird also vom ERP-System gesteuert. Genauso wie die Applikation des erforderlichen Paletten-Etiketts. Eine manuelle Datenerhebung am Palettierer ist nicht erforderlich. Ein weiteres Software-Tool ist das so genannte Condition Monitoring. Dieses Programm generiert Statistiken, dokumentiert eventuell auftretende Anlagenfehler und erlaubt so eine Anlagenanalyse auch via Internet.

Bei den Mehrweggebinden übernimmt der Roboter-Palettierer auch deren Zuführung zum Packer.

Bei den Mehrweggebinden übernimmt der Roboter-Palettierer auch deren Zuführung zum Packer.

„Wir sind jetzt wirklich gut aufgestellt“

„Der nächsten Hochsaison sehen wir gelassen entgegen. Wir sind mit unserer neuen Raclette-Linie jetzt wirklich gut aufgestellt“, resümiert Küttel. Ein wichtiges Werkzeug bei dieser erfolgreichen Projektabwicklung war das Baustellenmanagement mit LOP 4.0. LOP 4.0 ist ein cloudbasiertes System, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Des Weiteren ist LOP 4.0 eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. Wechselwirkungen auf den weiteren Verlauf werden so sofort sichtbar. Das reduziert Reibungs- und Abstimmungsverluste und führt zu einem hohen Grad an Planbarkeit – und Kundenzufriedenheit. Und wie heißt es so schön: Den nächsten Auftrag vergibt nur ein zufriedener Kunde. Das war bei Emmi offensichtlich der Fall - ein weiterer Packer und Kartonaufrichter wurden bereits bei der EOL-Gruppe geordert.

Lesen Sie hier die Reportage im Online-PDF.